Generator

Aufbau

Beim Generator wurde großer Wert auf eine kompakte und platzsparenden Konstruktion gelegt, um den Materialeinsatz sowie die Windangriffsfläche durch einen kleinen Gesamtdurchmesser möglichst gering zu halten.

Das Gehäuse bildet sich aus zwei sich gegenüberliegenden Aluminiumscheiben, die auch gleichzeitig als Lagersitz dienen und einem in Nuten geführten Mantelblech, das beide Aluscheiben auf Abstand hält bzw. miteinander verbindet.

Als Mantelblech kommt ein 1mm rund gebogener Aluminiumstreifen zum Einsatz – einfach zu beschaffen, zu biegen, sowie energiearm in der Herstellung und Bearbeitung. Ein kleiner Nachteil sind die schmal zu fräsenden Nuten, die einen Fräserwechsel erforderlich machen.

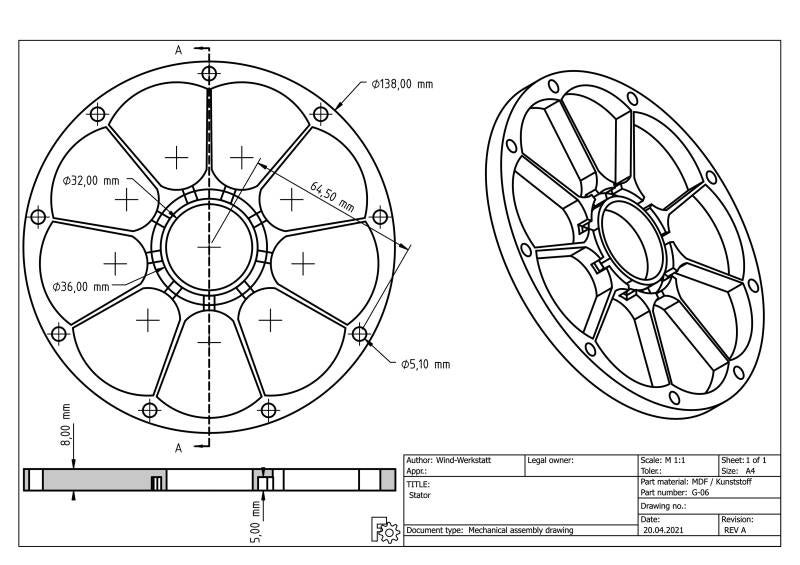

Ähnlich zum äußeren Mantel positionieren zwei gebogene 2mm-Alu-Blechstreifen den Stator lagegenau in der Mitte und unterstützen den Außenmantel in seiner Stabilität. Über die M5-Edelstahlschrauben werden alle Elemente fixiert, ausgerichtet und miteinander fest verspannt.

Für die elektromagnetische Induktion kommen zwei gegenüberliegende rostschutzgrundierte Stahl-Scheiben (St37) von 4mm Dicke zum Einsatz. Dazwischen liegt der Stator mit den Spulen. Jede Magnetscheibe trägt 12 Standard-Neodymmagnete (30 x 10 x 5mm, N45) mit abwechselnder Polarität.

Sie werden in passend ausgefräste Taschen von 1mm Tiefe eingelegt und dadurch -zusätzlich zu ihrer starken Selbstanziehung - in alle Richtungen fixiert - vor allem auch radial zur Fliehkraft. Durch eine kleine Aussparung hin zur Mitte, können die einzelnen Magnete mit einem Holzspatel o.ä. wieder ausgehebelt und ggfls. ausgetauscht werden.

Um eine genaue Parallelität zwischen den beiden Magnetscheiben zu erreichen, kommen als Abstandhalter 3 gefräste aufeinander gestapelte Aluminium-Ringe zum Einsatz. Die Magnetscheiben werden über zwei Senkkopfschrauben durch die Distanzringe miteinander verschraubt, und das Drehmoment über zwei Passfedern auf die Welle übertragen.

Technische Zeichnungen